- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Nach dem Lesen dieses Artikels ist es einfach, selbstschmierende Verschleißmaterialien auszuwählen!

2025-06-12

Warum brauchen wir selbstschmierende Kunststoffe?

Die Reibung und Verschleiß mechanischer Komponenten waren schon immer eine wichtige Herausforderung-traditionelle Reibungsreduzierungsmethoden, die sich auf externe Schmierstoffe verlassen, die nicht nur inhärente Defekte wie die Öladsorption von Staub, Versagen der Hochtemperaturumgebungen, hohen Wartungskosten usw. haben, sondern auch Schwierigkeiten bei der Erfüllung der langfristigen Anforderungen an die Langzeitbeschaffungsbedingungen. Die Geburt selbstschmieriger Kunststoffmaterialien ist eine revolutionäre Lösung für diesen Schmerzpunkt. Durch das eingebaute feste Schmiermittel wie PTFE, Graphit, Molybdän Disulfid oder molekulare Strukturdesign wird diese Art von Material mit einem "selbstlubrizierenden Gen" ausgestattet, das ohne externe Schmierung erreicht werden kann:

✅ Ultra-niedriger Reibungskoeffizient (0,050,2, in der Nähe von Eisschiebereigenschaften)

✅ Super -Wear -Widerstand (35 -mal länger als Metalllager)

✅ Signifikante Vibration und Rauschreduktion (Rauschreduktion von 1020 Dezibel)

✅ Wartungsfrei (besonders geeignet für extreme Umgebungen wie hohe und niedrige Temperaturen, Vakuum usw.)

Entdecken Sie die Wissenschaft der selbstlubrizierenden Leistung

Die herausragende Leistung selbstschmierender Kunststoffe ist das Ergebnis interdisziplinärer Innovationen in der Materialwissenschaft und Tribologie:

1. Doppelschutzmechanismus für Reibung und Verschleiß

Schieberbeschwerdekontrolle: Wenn sich das Material relativ zur Metalloberfläche bewegt, bildet das eingebaute Schmiermittel einen "Transferfilm" im Nano-Maßstab an der Kontaktgrenzfläche, der als unsichtbarer "Schutzschild" fungiert, um direkte Reibung zu isolieren.

Schleifwiderstand: Hochfeste Verstärkungsphasen wie Kohlefaser und Glasfaser sind wie "Körperpanzer" im Material, die Kratzer und Erosion von rauen Oberflächen oder Kies effektiv blockieren.

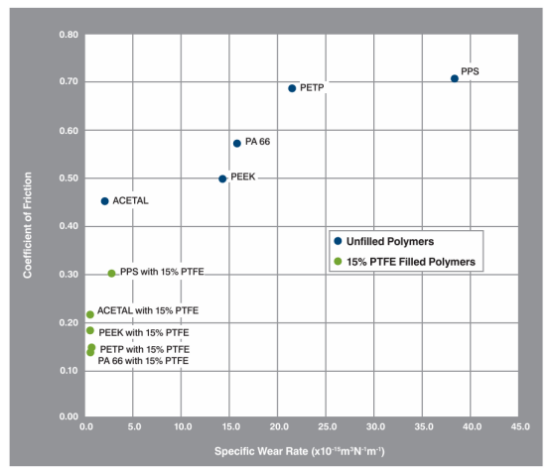

Analyse der wichtigsten Leistungsparameter:

Tragenkoeffizient K:

◦ Kernlabormetriken: Eine Abnahme des k-Werts um 0,1 × 10⁻¹⁰ ist mit einer 1,5-fachen Zunahme der Lebensdauer der Komponenten verbunden

◦ Tatsächliche Kampfformel: Verschleißvolumen = K × Druck × Geschwindigkeit × Zeit (z. B. PA66 30% Glasfaser gegenüber UHMWPE, K -Wert 0,46 gegenüber 0,05, der Lebensunterschied unter denselben Arbeitsbedingungen ist 9 -mal!))

PV-Grenzwerte: Die "Decke" der gelagerten Kapazität des Materials

Performance King: Peek Carbon Faser (13 MPa · m/s, vergleichbar mit Luft- und Raumfahrtstahl)

Bester Preis/Leistungsverhältnis: PA66 PTFE (3,3 MPa · m/s, nur 1/3 der Metallkosten)

Extreme Umgebungsexperte: PI (1,8 MPa · m/s, 300 ° C Hochtemperaturstabiler Betrieb)

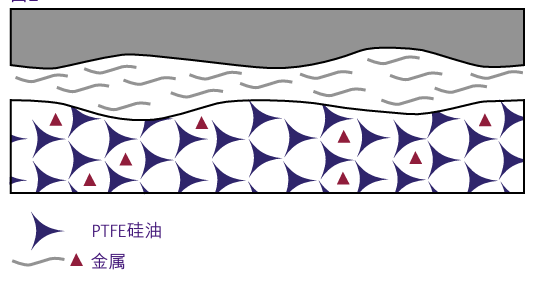

2. Synergistischer Mechanismus von Schmiermitteln

PTFE (Polytetrafluorethylen): 0,1-Mikron-Partikel erzeugen eine "molekulare Skatenschicht" auf der Oberfläche mit einem Reibungskoeffizienten von nur 0,05.

Molybdän Disulfid (MOS₂): Stabile Schmierleistung in Hochtemperaturumgebungen, insbesondere für Hochlastszenarien wie Automobilmotoren.

Silikonöl PTFE-Verbundsystem: Silikonöl wandert schnell an die Oberfläche, um einen Schmierfilm zu bilden, der die Einlaufzeit des Geräts stark verkürzt und "Schmiermittel beim Start" erkennt.

Mehrdimensionaler Leistungssicherungssystem

Die stabile Leistung selbstlubrizierender Kunststoffe hängt von der genauen Koordination der Materialformulierung, des Formprozesses und des strukturellen Designs ab: Von der Kontrolle der molekularen Kettenorientierung bis zur verstärkten Phasendispersionstechnologie hat sich jeder Glied einer tribologischen Simulation und strengen Tests für die Erkrankung des Arbeitszustands unterzogen.

Cross-Domänen-Anwendungsgebiet

1. Innovation für Industriezene

Maschinenbau: Stille Lager für Textilmaschinen und wartungsfreie Zahnräder für Wasserzähler, die Lebensdauer wird um mehr als fünfmal erhöht

Automobilindustrie: Motordichtung, die in einer Ölumgebung von 120 ° C stabil funktioniert

2. High-End-Fertigungsbrachbrüche

Luft- und Raumfahrt: Das Scharnier des Satelliten-Solarpanels besteht aus PTFE-Material, das die reibungslose Drehung unter der extremen Temperaturdifferenz von 180 ° C ~ 260 ° C aufrechterhält (PEEK-Basismaterial kann einer maximalen Temperatur von 260 ° C standhalten)

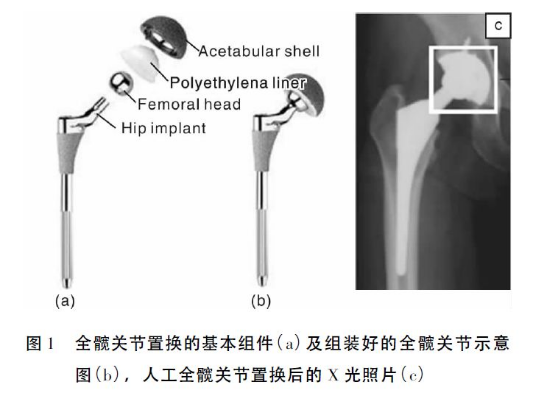

Biomedizinisch: UHMWPE Künstliche gemeinsame Material, Reibungskoeffizient von nur 0,02, klinische Lebensdauer von mehr als 20 Jahren

Die Richtung der zukünftigen Technologieentwicklung

Mit der Iteration der materiellen Modifikationstechnologie stellt eine neue Generation von selbststrengenden Kunststoffen die Extremszene heraus:

Ultra-hohe Temperaturschmierung: Polybenzimidazol (PBI) Material bricht durch die Temperaturwiderstandsgrenze von 400 ° C und zielt auf die Kernkomponenten von Aero-Motoren ab

Schutzschutzschutz: Graphen-verstärkte Verbundwerkstoffe widerstehen kosmische Strahlen und Mikrometeoriten

Biologisch abbaubare Schmierung: Biologisch abbaubares Material für implantierbare medizinische Geräte, vollständig bioabsorbierbar nach der Operation

Das Auftreten von selbstschmierenden Kunststoffmaterialien definiert nicht nur die tribologischen Eigenschaften mechanischer Teile neu, sondern eröffnet auch einen neuen Weg im Bereich der grünen Herstellung und intelligenter Wartung. Von der industriellen Produktionslinien über Luft- und Raumfahrtgeräte, von Fahrzeugen bis hin zu menschlichen Organen, fördert diese "unsichtbare Technologie", die die materielle Wissenschaft und technische Weisheit integriert, die globale Fertigungsindustrie stillschweigend als effizienter, intelligenter und nachhaltiger Merkmale von geringem Energieverbrauch, langer Lebensdauer und wartungsfrei. In Zukunft können mechanische Systeme mit Durchbrüchen in hochmodernen Feldern wie Nano-Schmierentechnologie und Selbstheilungsmaterialien eine wirklich "Null-Reibung" -Ara einleiten.