- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Enthüllung der Leistung technischer Kunststoffe: Entschlüsselung der wissenschaftlichen Bedeutung von neun Schlüsselindikatoren und der Weisheit der Materialauswahl

2025-12-22

Als Kernmaterial der modernen Industrie haben Kunststoffe von alltäglichen Konsumgütern bis hin zu High-Tech-Bereichen wie Luft- und Raumfahrt und Präzisionsinstrumenten Einzug gehalten. Das Verständnis der verschiedenen physikalischen Eigenschaftsindikatoren von Kunststoffmaterialien ist nicht nur für Ingenieure von grundlegender Bedeutung, sondern auch eine entscheidende Voraussetzung für Unternehmen, um Produktinnovationen zu erzielen. Dieser Artikel bietet ein umfassendes Verständnis der Materialwissenschaft und praktische Anleitungen für die Materialauswahl, indem er neun wichtige Leistungsindikatoren von Kunststoffen analysiert.

I. Überblick über grundlegende Eigenschaften: Ein dreidimensionales Verständnis der physikalischen, mechanischen und chemischen Leistung

Zu den physikalischen Eigenschaften von Kunststoffen gehören Indikatoren wie Dichte, Wasseraufnahme und Formschrumpfung, die sich direkt auf die Gewichtsstabilität und Maßhaltigkeit des Produkts auswirken. Mechanische Eigenschaften spiegeln das Verhalten des Materials unter äußeren Kräften wider und sind für die Konstruktion von Strukturbauteilen von zentraler Bedeutung. Die chemische Leistung bestimmt die Beständigkeit eines Materials in verschiedenen Umgebungen und wirkt sich direkt auf die Lebensdauer und den Anwendungsbereich des Produkts aus.

NehmenPolypropylen (PP)UndPolycarbonat (PC)Obwohl beide zur breiten Kategorie der Kunststoffe gehören, unterscheiden sich ihre Dichten beispielsweise deutlich: PP hat eine Dichte von nur 0,90–0,91 g/cm³, während PC 1,20 g/cm³ erreicht. Dieser Dichteunterschied wirkt sich nicht nur auf das Endproduktgewicht aus, sondern hängt auch mit wirtschaftlichen Faktoren wie Rohstoffkosten und Transportkosten zusammen.

II. Der Dreiklang der mechanischen Festigkeit: Die mechanische Welt der Zug-, Biege- und Schlageigenschaften

Zugfestigkeitmisst die maximale Tragfähigkeit eines Materials unter Spannung, typischerweise ausgedrückt in Megapascal (MPa). Die Zugfestigkeit von Standard-Polypropylen beträgt etwa 30–40 MPa, während technische Kunststoffe wie Nylon 66 80–90 MPa erreichen können und spezielle technische Kunststoffe wie PEEK (Polyetheretherketon) 100 MPa überschreiten können.

Biegefestigkeitspiegelt die Fähigkeit eines Materials wider, Biegeverformung und Bruch zu widerstehen, was für Strukturbauteile, die Biegebelastungen tragen, von entscheidender Bedeutung ist. Beispielsweise beträgt die Biegefestigkeit von ABS ca. 65–85 MPa, die sich mit Glasfaserverstärkung um über 50 % steigern lässt. Dies erklärt, warum sich viele technische Strukturbauteile für verstärkte Kunststoffe entscheiden.

Schlagfestigkeitgibt die Fähigkeit eines Materials an, Aufprallenergie zu absorbieren, ohne zu brechen, und ist ein wichtiger Indikator für die Beurteilung der Zähigkeit. Zu den gängigen Prüfmethoden gehören Izod- (freitragender Balken) und Charpy-Schlagtest (einfach unterstützter Balken). Die weit verbreitete Verwendung von Polycarbonat in Sicherheitsschutzanwendungen ist vor allem auf seine hohe Schlagfestigkeit von 60–90 kJ/m² zurückzuführen.

III. Oberflächeneigenschaften und elektrische Eigenschaften: Die praktische Bedeutung von Härte und dielektrischer Leistung

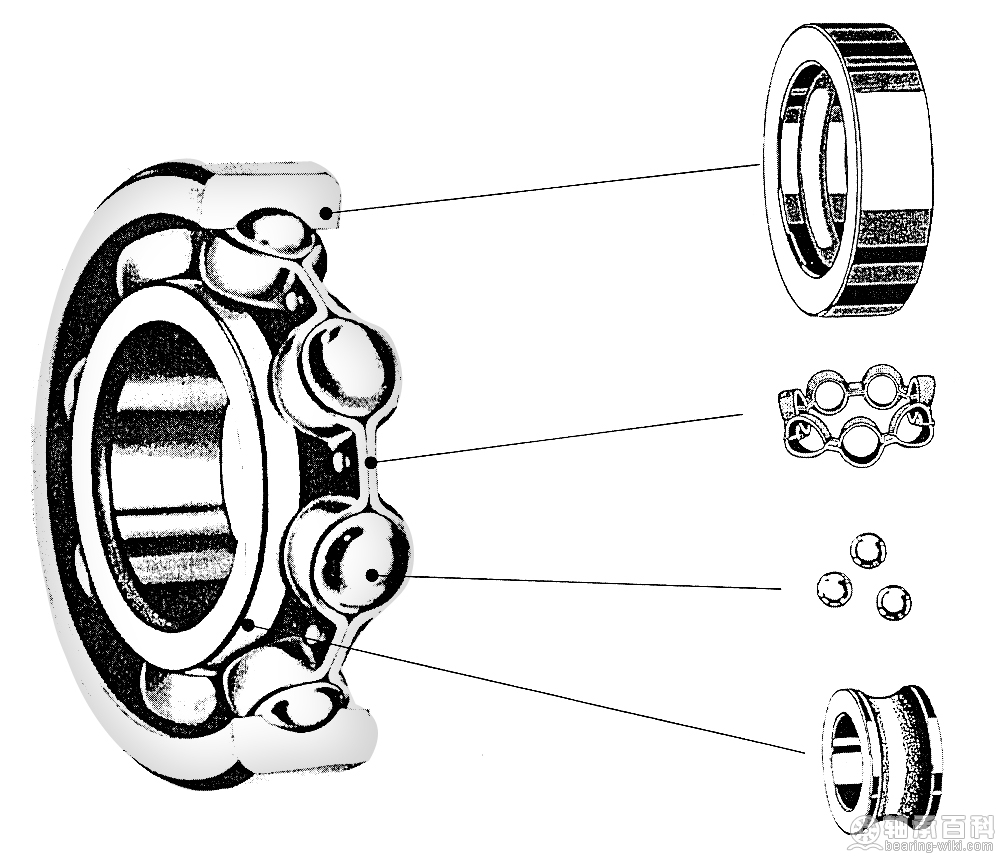

Die plastische Härte wird typischerweise mit Rockwell- oder Shore-Durometern gemessen und gibt den Widerstand eines Materials gegen Oberflächeneindrücke an. Kunststoffe mit hoher Härte wie Polyoxymethylen (POM, Rockwell-Härte M80–90) eignen sich besser für verschleißfeste Teile wie Zahnräder und Lager, während Materialien mit geringer Härte wie thermoplastische Elastomere ideal für Dichtungsanwendungen sind.

Die dielektrischen Eigenschaften sind wichtige Indikatoren zur Beurteilung der Isolierfähigkeit eines Kunststoffs, einschließlich Dielektrizitätskonstante, dielektrischer Verlust und Durchbruchspannung. Im Elektronik- und Elektrobereich tragen Kunststoffe mit niedriger Dielektrizitätskonstante (z. B. PTFE mit einer Dielektrizitätskonstante von etwa 2,1) dazu bei, Signalübertragungsverluste zu reduzieren, während Materialien mit hoher Durchschlagsfestigkeit (z. B. Polyimid) für Hochspannungsisolationsumgebungen geeignet sind.

IV. Temperatur- und Wetterbeständigkeit: Unterscheidung zwischen Wärmeformbeständigkeitstemperatur und maximaler Betriebstemperatur

Die Wärmeformbeständigkeitstemperatur (HDT) ist die Temperatur, bei der sich ein Kunststoff unter einer Standardlast bis zu einem bestimmten Grad verformt, und dient als Referenz für die kurzfristige Hitzebeständigkeit. Die maximale Betriebstemperatur stellt jedoch die Obergrenze für den dauerhaften Einsatz des Materials dar; die beiden sollten nicht verwechselt werden. Beispielsweise hat Standard-ABS eine HDT von etwa 90–100 °C, die maximale Dauergebrauchstemperatur beträgt jedoch nur 60–80 °C.

Die Durchlässigkeit von ultraviolettem (UV) und sichtbarem Licht wirkt sich direkt auf die Lebensdauer eines Kunststoffs in Außenumgebungen und seine Eignung für optische Anwendungen aus.Polymethylmethacrylat (PMMA)verfügt über eine Lichtdurchlässigkeit von bis zu 92 %, was ihm den Titel „Königin der Kunststoffe“ einbringt, benötigt für den dauerhaften Außeneinsatz jedoch UV-Absorber. Umgekehrt,Polyphenylensulfid (PPS)Es verfügt von Natur aus über eine hervorragende Witterungsbeständigkeit und kann ohne zusätzliche Behandlung langfristig im Freien verwendet werden.

V. Chemische Stabilität

Die chemische Beständigkeit von Kunststoffen variiert je nach Kunststoffart und chemischer Umgebung erheblich. Polytetrafluorethylen (PTFE) weist eine außergewöhnliche Beständigkeit gegenüber nahezu allen Chemikalien auf, während Polyesterkunststoffe durch starke Säuren und Basen leicht angegriffen werden. Bei der Materialauswahl müssen die tatsächlichen Arten, Konzentrationen und Temperaturen der beteiligten Chemikalien berücksichtigt werden.

VI. Methodik zur Materialauswahl: Leistungsausgleich und innovative Anwendungen

In der Praxis findet man nur selten einen einzigen Kunststoff, der in allen Leistungsindikatoren hervorragende Leistungen erbringt. Erfahrene Ingenieure müssen Kompromisse zwischen verschiedenen Eigenschaften eingehen: Hohe Festigkeitsanforderungen können auf Kosten der Zähigkeit gehen; Das Streben nach einer hohen Lichtdurchlässigkeit könnte die Witterungsbeständigkeit beeinträchtigen. Die Auswahl von Materialien mit hoher chemischer Beständigkeit ist oft mit höheren Kosten verbunden.

In den letzten Jahren wurden die Leistungsgrenzen von Kunststoffen durch Methoden wie Mischmodifizierung, Verbundverstärkung und Nanotechnologie kontinuierlich erweitert. Glasfaserverstärkte Kunststoffe können die Festigkeit um ein Vielfaches erhöhen, witterungsbeständige Additive ermöglichen die Anpassung von Standardkunststoffen an Außenumgebungen und der Zusatz von Antistatika erweitert die Anwendung von Kunststoffen im Elektronikbereich.

Abschluss

Das Verständnis der neun wichtigsten Leistungsindikatoren von Kunststoffmaterialien ist für Unternehmen die Grundlage für die Auswahl von Materialien, das Design von Produkten und die Optimierung von Prozessen. Mit den kontinuierlichen Fortschritten in der Materialwissenschaft entwickeln sich Kunststoffe hin zu höherer Leistung, größerer Funktionalität und verbesserter Nachhaltigkeit. Im Rahmen der CO2-Neutralität werden neue Materialien wie biobasierte Kunststoffe und biologisch abbaubare Kunststoffe der Branche neue Chancen bieten.

In einer Zeit, in der Materialien Produkte definieren, trägt die Beherrschung der wissenschaftlichen Grundlagen der Kunststoffeigenschaften nicht nur zur Verbesserung der Produktqualität bei, sondern dient auch als entscheidender Treiber für technologische Innovationen. Die Wahl des richtigen Kunststoffs ist der erste Schritt, um einem Produkt überlegene Leistung und dauerhaften Wert zu verleihen.